Bugün seramik yüzeylerde aşındırma faktörünün ne olduğunu anlayalım.

Seramik PCB'de, Doğrudan Bağlı Bakır seramik yüzeyleri ifade eden, DBC seramik PCB adı verilen bir PCB türü vardır. Bu, yüksek düzeyde yalıtkan alüminyum oksit veya alüminyum nitrürden yapılmış bir seramik alt tabakanın doğrudan bakır metal ile bağlandığı yeni bir kompozit malzeme türüdür. 1065~1085°C'de yüksek sıcaklıkta ısıtma yoluyla bakır metali, ötektik bir eriyik oluşturmak için seramik ile yüksek sıcaklıklarda oksitlenir ve yayılır, bakırı seramik alt tabakaya bağlar ve bir seramik kompozit metal alt tabaka oluşturur.

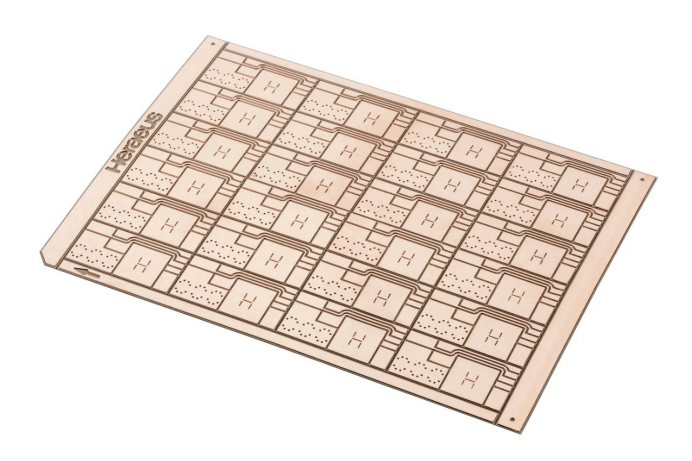

DBC seramik PCB'nin işlem akışı aşağıdaki gibidir:

- Hammadde temizliği

- Oksidasyon

- Sinterleme

- Ön işlem

- Film uygulaması

- Pozlama (fotoğraf aracı)

- Geliştirme

- Dağlama (korozyon)

- Tedavi sonrası

- Kesme

- Muayene

- Paketleme

Peki aşındırma faktörü nedir?

Dağlama, aşınma önleyici katman dışında seramik alt tabaka üzerindeki tüm bakır katmanlarını tamamen kaldıran ve böylece işlevsel bir devre oluşturan tipik bir çıkarma işlemidir.

Ana akım yöntem hâlâ kimyasal dağlamayı kullanıyor. Ancak kimyasal aşındırma çözeltileriyle aşındırma işlemi sırasında bakır folyo yalnızca dikey olarak aşağıya doğru kazınmaz, aynı zamanda yatay olarak da aşındırılır. Şu anda yatay yönde yanal aşındırma kaçınılmazdır. Aşındırma faktörü F için iki karşıt tanım vardır; bazı kişiler aşındırma derinliği T'nin kenar genişliği A'ya oranını alır, bazıları ise bunun tersini alır. Bu makale şunları şart koşuyor: T aşındırma derinliğinin A kenar genişliğine oranına aşındırma faktörü F denir, yani F=T/A.

Genel olarak, DBC seramik alt tabaka üreticileri F>2 aşındırma faktörüne ihtiyaç duyar.

Bir sonraki makalede seramik PCB üretimi sırasında dağlama faktöründeki değişikliklerin etkisine odaklanacağız.

Türk

Türk English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba