SMT kalıbı üretim süreci spesifikasyonu, kalıbın kalitesini ve doğruluğunu sağlamak için çeşitli kritik bileşenler ve adımlar içerir. Şimdi ' s hakkında bilgi edinelim: } dahil olan temel unsurlar SMT şablonlarının üretimi:

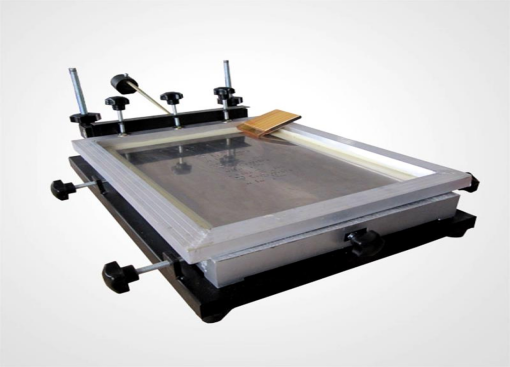

1. Çerçeve: Çerçeve çıkarılabilir veya sabit olabilir. Çıkarılabilir çerçeveler, şablon sayfasını değiştirerek çerçevenin yeniden kullanılmasına olanak tanırken, sabit çerçeveler, ağı çerçeveye yapıştırmak için yapıştırıcı kullanır. Çerçeve boyutu, DEK 265 ve MPM UP3000 modelleri gibi makineler için 29" x 29" (736 x 736 mm) gibi yaygın boyutlarla lehim pastası yazıcısının gereksinimlerine göre belirlenir. Çerçeve malzemesi tipik olarak 40 ± 3 mm kalınlığa ve 1,5 mm'den fazla olmayan düzlük toleransına sahip alüminyum alaşımdır.

2. Ağ: Ağ, şablon tabakasını ve çerçeveyi sabitlemek için kullanılır ve paslanmaz çelik telden veya yüksek polimer polyesterden yapılabilir. Paslanmaz çelik tel örgü yaygın olarak 100 civarında ağ sayısıyla kullanılır, bu da stabil ve yeterli gerginlik sağlar. Polyester file ayrıca dayanıklılığı ve deformasyona karşı direnci nedeniyle de kullanılır.

3. Şablon Sayfası: Şablon sayfası veya folyo, kalınlıkları 0,08 mm ila 0,3 mm (4-12 MIL) arasında değişen paslanmaz çelik gibi malzemelerden yapılmıştır. Malzeme ve kalınlık seçimi, şablonun dayanıklılığı, korozyon direnci, sünekliği ve şablonun servis ömrünü doğrudan etkileyen termal genleşme katsayısı açısından çok önemlidir.

4. Yapıştırıcı: Çerçeveyi ve şablon sayfasını yapıştırmak için kullanılan yapıştırıcı, şablonun performansında önemli bir rol oynar. Güçlü bir bağ sürdürmeli ve kimyasal olarak reaksiyona girmeden çeşitli şablon temizleme solventlerine dayanmalıdır.

5. Şablon Yapımı Süreci: Şablon yapımı süreci, lazer kesim, kimyasal gravür veya elektroforming gibi farklı teknikleri içerebilir. Lazer kesim, şablon tabakasını hassas bir şekilde kesmek için yüksek enerjili lazerlerin kullanıldığı, ardından delik duvarlarının pürüzlülüğünü azaltmak için elektro-parlatmanın yapıldığı yaygın bir yöntemdir. Bu yöntem, ince adımlı cihazlar için uygundur ve yüksek düzeyde doğruluk ve temizlik sunar.

6. Şablon Tasarımı: Şablonun tasarımı, lehim pastası baskı işleminin kalitesini kontrol etmek için çok önemli olan açıklık boyutunu içerir. Açıklık boyutu, lehim topları veya köprüleme gibi sorunları önlemek için, özellikle ince aralıklı cihazlar için, genellikle PCB üzerindeki ped boyutundan biraz daha küçüktür.

7. Şablon Gerginliği: Şablonun gerginliği, performansı açısından önemlidir ve genellikle şablon kağıdının dokuz noktasında ölçülür. Gerilim, yeni şablon sayfaları için 40N/cm'ye eşit veya daha büyük gibi belirli bir aralıkta olmalı ve 32N/cm'nin altına düşerse değiştirilmelidir.

8. İşaret Noktaları: Şablon üzerindeki işaret noktaları, yazdırma işlemi sırasında PCB ile doğru hizalama için çok önemlidir. Bu noktaların sayısı ve konumu PCB üzerindeki işaret noktalarına karşılık gelmelidir.

9. Şablon Kalınlığı Seçimi: Şablon tabakasının kalınlığı, PCB üzerindeki en küçük ped aralığına ve bileşen boyutuna göre seçilir. Daha ince aralıklar için daha ince şablonlar kullanılırken, daha büyük aralıklar için daha kalın şablonlar kullanılır.

Özetle, şablon kullanımına ilişkin yönergeler aşağıdaki noktalarda özetlenebilir:

1. Açıklıklar doğal olarak yamuk şeklindedir; üst açıklık tipik olarak alttan 1 ila 5 mil daha büyüktür, bu da lehim pastasının salınmasını kolaylaştırır.

2. Açıklık boyutu toleransı yaklaşık 0,3 ila 0,5 mil arasındadır ve konumlandırma doğruluğu 0,12 mil'den azdır.

3. Maliyet, kimyasal gravürden daha yüksek, ancak elektroformlu şablonlardan daha düşüktür.

4. Delik duvarları, elektroformlu şablonların duvarları kadar pürüzsüz değildir.

5. Şablon üretimi için genel kalınlık 0,12 ila 0,3 mm'dir.

6. Genellikle 20mil veya daha küçük bileşen aralığı değerlerine sahip yazdırma için önerilir.

Bu spesifikasyonlara ve süreçlere bağlı kalarak, Sanxis , SMT şablonlarının yüksek kalitede ve hassas işlemlere uygun olmasını sağlayabilir. ve güvenilir lehim pastası baskısı.

Bir sonraki haber makalesinde SMT şablonlarının üretimine yönelik tasarım gereksinimlerini tanıtacağız.

Türk

Türk English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba