Daha sonra, yüksek en boy oranlı HDI kartların elektrokaplama yeteneklerini incelemeye devam ediyoruz.

I. Ürün Bilgileri:

- Panel kalınlığı: 2,6 mm, minimum açık delik çapı: 0,25 mm,

- Maksimum delik içi en boy oranı: 10,4:1;

II. Kör Yollar:

- 1) Dielektrik kalınlığı: 70um (1080pp), delik çapı: 0,1 mm

- 2) Dielektrik kalınlığı: 140um (2*1080pp), delik çapı: 0,2 mm

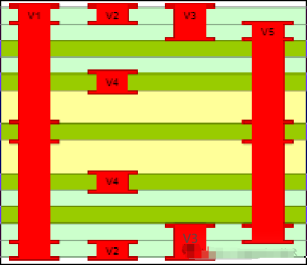

III. Parametre Ayar Şemaları:

Birinci Şema: Bakır kaplamadan sonra doğrudan elektrokaplama

- H elektrokaplama katkı maddeleri ile birlikte yüksek asit düşük bakır çözeltisi oranının kullanılması; akım yoğunluğu 10ASF, elektrokaplama süresi 180 dakika.

-- Nihai süreklilik testi sonuçları

Bu ürün grubu, son süreklilik testinde %100 açık devre kusur oranına sahipti; konum yoluyla 0,2 mm kör konumda %70 açık devre kusur oranı vardı (PP, 1080*2'dir).

İkinci Şema: Açık delikleri kaplamadan önce kör kanalları kaplamak için geleneksel elektro kaplama çözümünün kullanılması:

1) Kör kanalları geleneksel asit bakır oranı ve H elektrokaplama katkı maddeleri ile kaplamak için VCP kullanma, elektrokaplama parametreleri 15ASF, elektrokaplama süresi 30 dakika

2) Yüksek asit, düşük bakır oranı ve H elektrokaplama katkı maddeleri ile kalınlaştırmak için bir portal hattı kullanma, elektrokaplama parametreleri 10ASF, elektrokaplama süresi 150 dakika

-- Nihai süreklilik testi sonuçları

Bu ürün grubu, son süreklilik testinde %45 açık devre kusur oranına sahipti; konum yoluyla 0,2 mm kör konumda %60 açık devre kusur oranı vardı (PP, 1080*2'dir)

İki deney karşılaştırıldığında asıl sorun, kör yolların elektrokaplanmasıydı; bu da yüksek asitli, düşük bakırlı çözelti sisteminin kör yollara uygun olmadığını doğruladı.

Bu nedenle, Üçüncü Deneyde, ilk olarak kör kanalları kaplamak için düşük asitli, yüksek bakırlı bir dolgu çözeltisi seçildi ve kör yolların elektrokaplanması öncesinde kör yolların tabanı katı bir şekilde dolduruldu.

Üçüncü Şema: Geçiş deliklerini kaplamadan önce kör kanalları kaplamak için bir doldurma elektrokaplama çözeltisinin kullanılması:

1) Kör kanalları kaplamak için yüksek bakır, düşük asit asit bakır oranı ve V elektrokaplama katkı maddeleri içeren bir doldurma elektrokaplama çözeltisinin kullanılması, elektrokaplama parametreleri 8ASF@30dk + 12ASF@30dk

2) Yüksek asit, düşük bakır oranı ve H elektrokaplama katkı maddeleri ile kalınlaştırmak için bir portal hattı kullanma, elektrokaplama parametreleri 10ASF, elektrokaplama süresi 150 dakika

IV. Deneysel Tasarım ve Sonuç Analizi

Deneysel karşılaştırma yoluyla, farklı asit bakır oranları ve elektrokaplama katkı maddeleri açık ve kör deliklerde farklı elektrokaplama etkilerine sahiptir. Hem açık hem de kör deliklere sahip yüksek en-boy oranlı HDI levhalar için, açık deliklerin içindeki bakır kalınlığına ve kör deliklerin yengeç ayağı sorununa karşılık gelecek bir denge noktasına ihtiyaç vardır. Bu şekilde işlenen yüzey bakır kalınlığı genellikle daha kalındır ve dış tabakanın dağlanması için işleme gereksinimlerini karşılamak amacıyla mekanik fırçalamanın kullanılması gerekli olabilir.

Deneme ürünlerinin birinci ve ikinci partisi, son bakır kırılma testinde, özellikle 0,2 mm'lik kör geçiş konumunda (PP, 1080*2'dir) sırasıyla %100 ve %45 açık devre kusurlarına sahipti. açık devre kusur oranları sırasıyla %70 ve %60 iken, üçüncü partide bu kusur yoktu ve %100'ü geçerek etkili olduğunu gösterdi gelişim.

Bu iyileştirme, yüksek en boy oranlı HDI kartların elektrokaplama işlemi için etkili bir çözüm sağlar, ancak daha ince bir yüzey bakır kalınlığı elde etmek için parametrelerin yine de optimize edilmesi gerekir.

Yukarıda, yüksek en boy oranlı HDI kartların elektrokaplama yeteneklerinin incelenmesine yönelik özel deneysel plan ve sonuçlar yer almaktadır.

Türk

Türk English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba